壹合原码智慧工厂瑕疵识别平台

立即咨询

场景痛点

场景痛点

解决方案

解决方案

通过计算机视觉和人工智能技术 ,搭建智能钢丝绳检测系统、井筒检测分析系统、余煤检测分析系统,提高检测准确度 ,降低工人在线的劳动强度 ,有效提高检测标准、避免客制化生产下 ,人工有可能存在的工作疏漏。

建设目标

建设目标

建设目标

建设目标

目标检测算法识别流程概述

目标检测算法识别流程概述

目标检测算法是一种计算机视觉技术,目的是在图像或视频中找出并定位需要检测的物体,并给出它们的类别和位置信息。目标检测是很多计算机视觉任务的基础,不论我们需要实现图像与文字的交互还是需要识别精细类别,它都提供了可靠的信息。

目标检测算法识别流程—图像预处理

目标检测算法识别流程—图像预处理

实现方案:多图像检测

实现方案:多图像检测

目标检测算法识别流程—图像分类算法

目标检测算法识别流程—图像分类算法

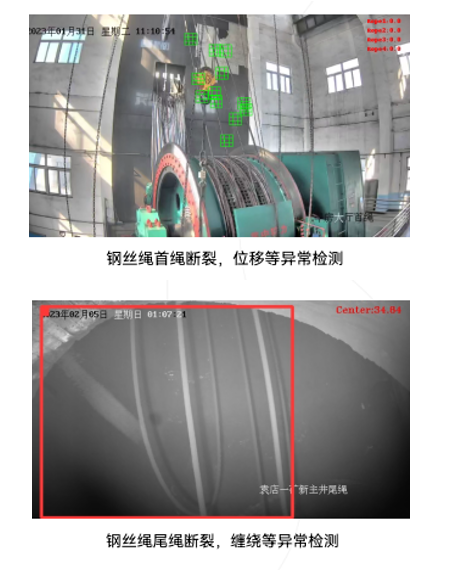

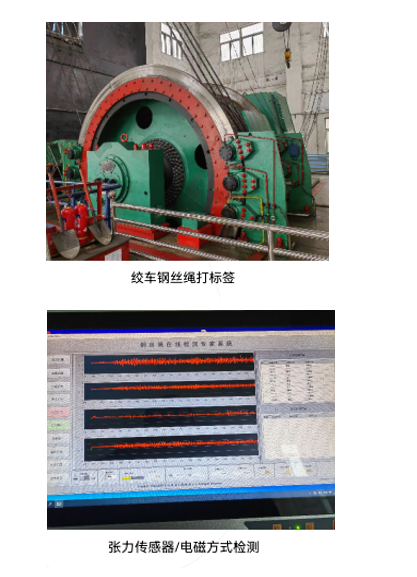

钢丝绳异常检测算法

钢丝绳异常检测算法

钢丝绳张力检测算法

钢丝绳张力检测算法

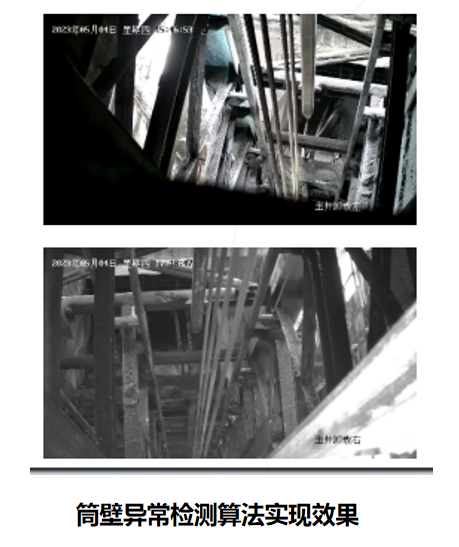

井筒筒壁异常检测算法

井筒筒壁异常检测算法

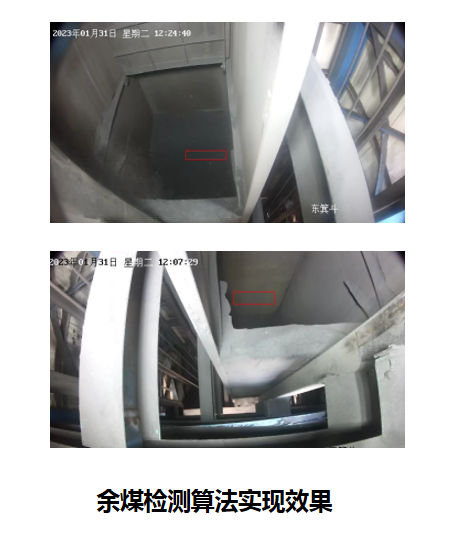

余煤检测算法

余煤检测算法

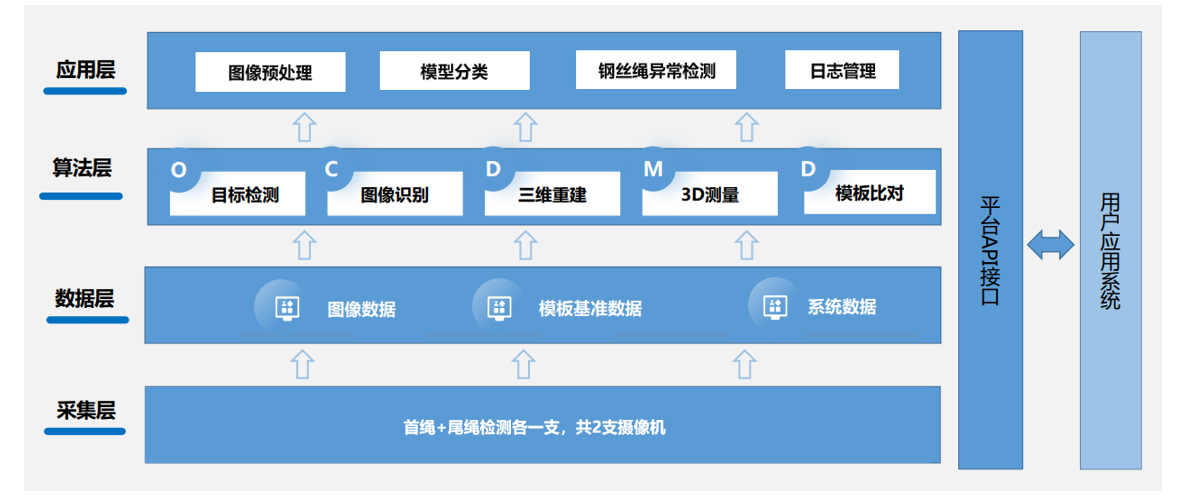

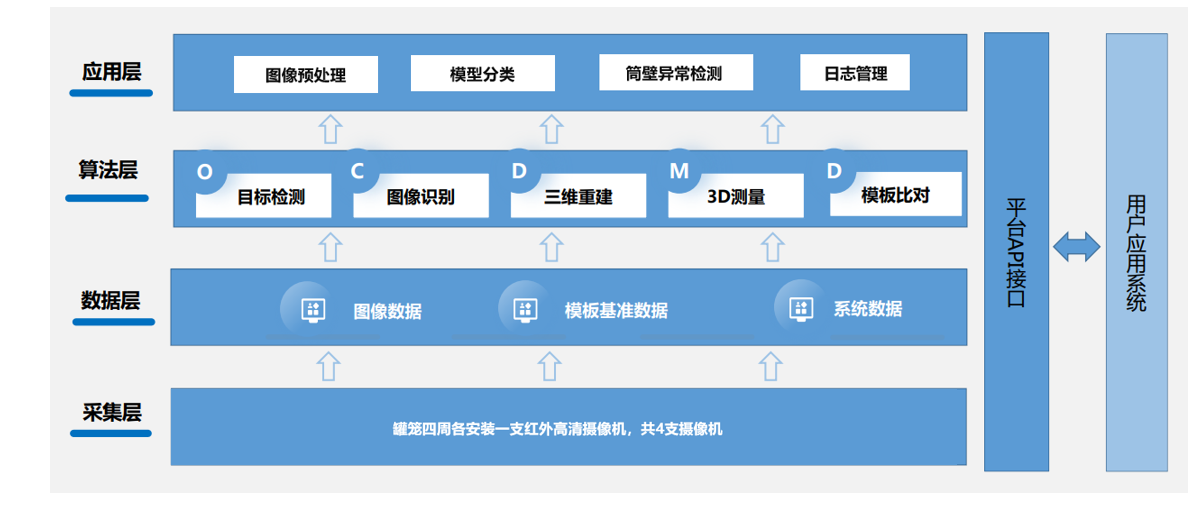

系统架构

系统架构

硬件清单

硬件清单

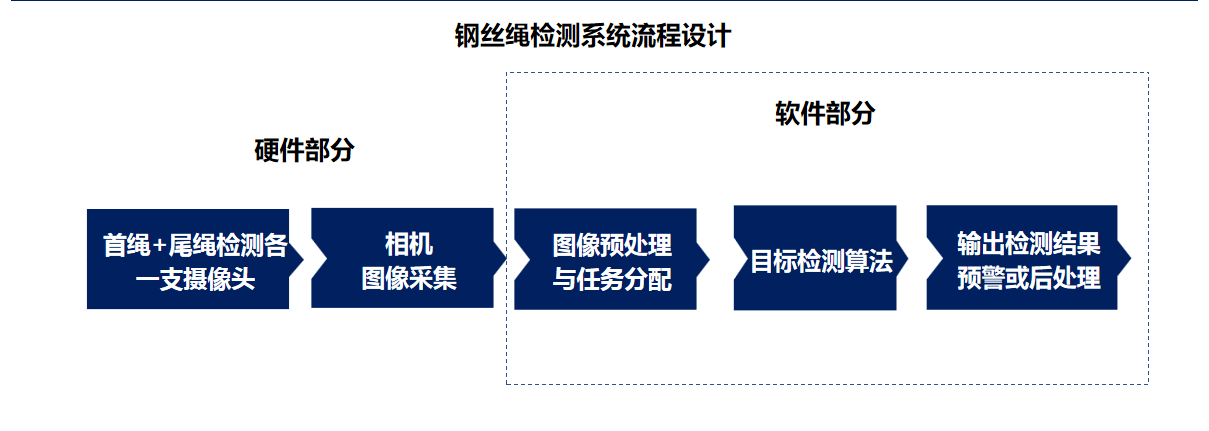

三大核心流程

三大核心流程

系统架构

系统架构

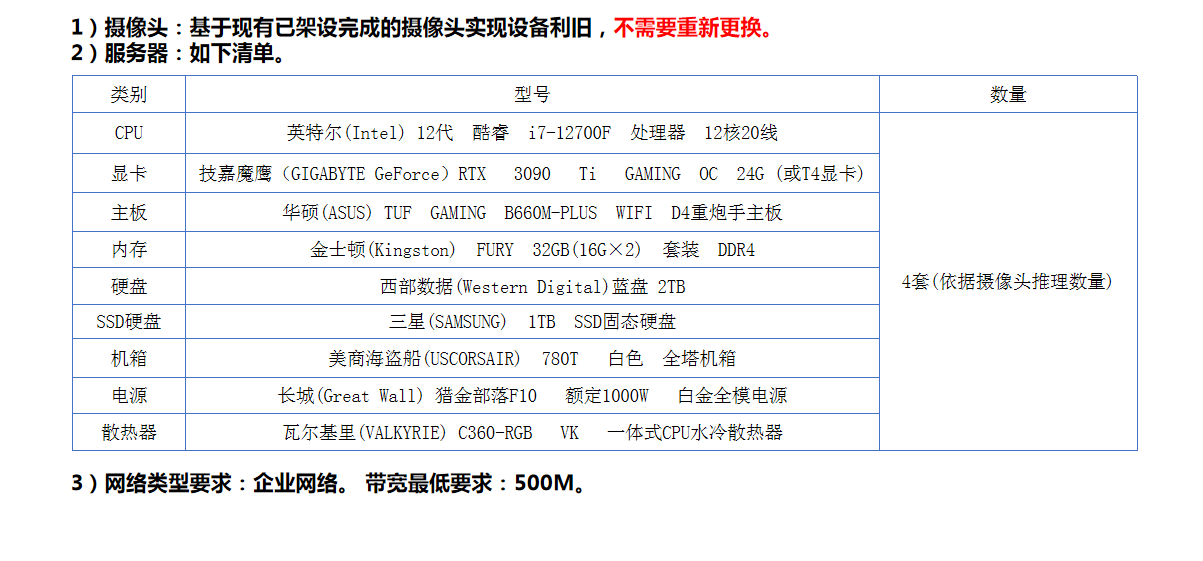

硬件清单

硬件清单

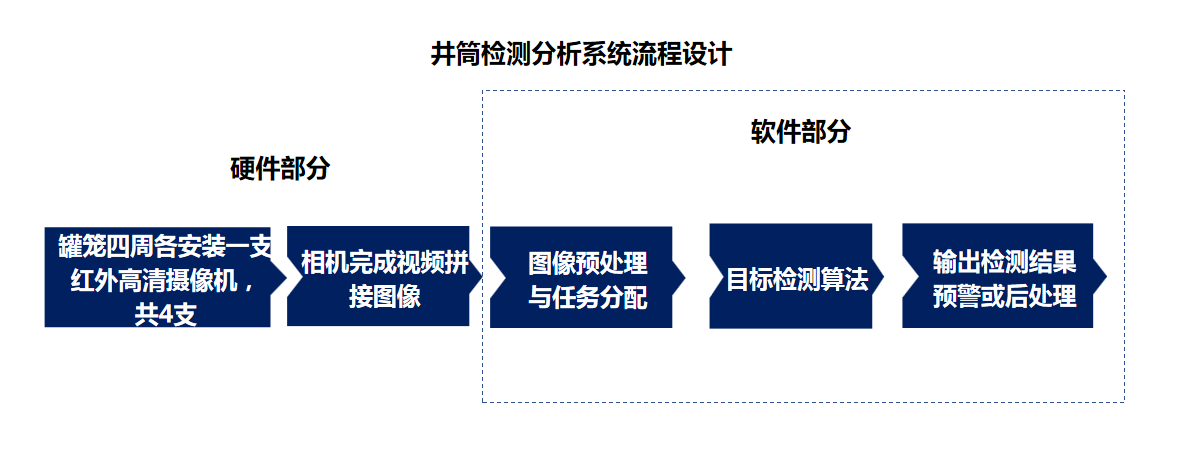

三大核心流程

三大核心流程

核心检测

核心检测

系统架构

系统架构

硬件清单

硬件清单

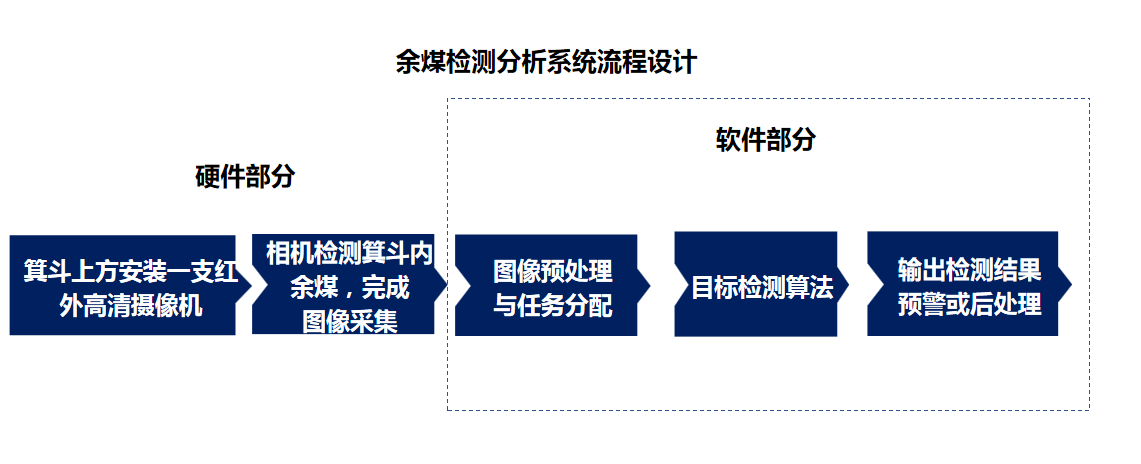

三大核心流程

三大核心流程

系统优势

系统优势

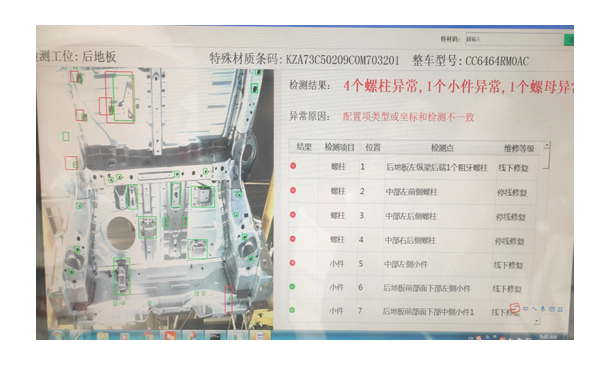

长城汽车车驾瑕疵识别项目

长城汽车车驾瑕疵识别项目

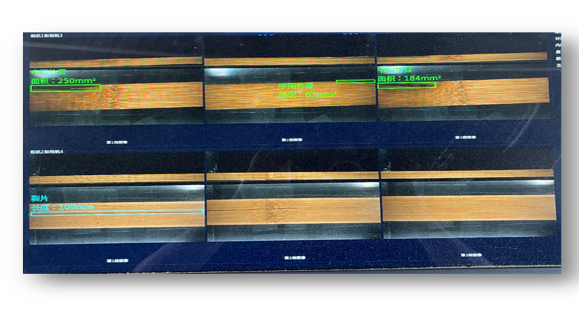

竹条瑕疵识别项目

竹条瑕疵识别项目

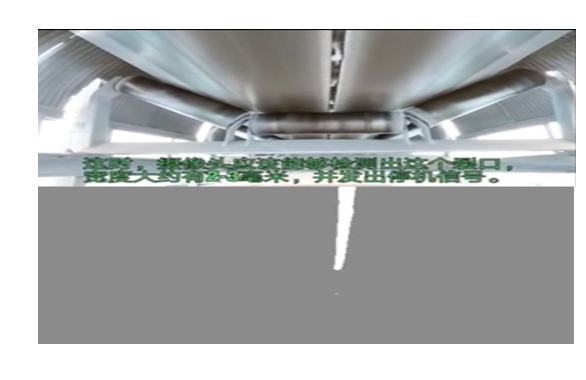

传送带瑕疵识别项目

传送带瑕疵识别项目

产品推荐

云从科技智能门禁,高性能、高可靠性的人脸识别产品,依托深度学习算法,具有识别速度快、准确率高的特点。支持人脸识别,内置刷卡,二维码功能,支持4G联网功能(4G型号)。IP66防尘防水测试通过,工业级设计,性能稳定,线条流畅。

默安科技尚付容器安全管理系统能力覆盖容器生命周期中的三个关键阶段,即:容器构建时的镜像安全、容器部署时基线检查以及运行时的入侵检测和防御。为容器安全提供全天候监测与保护,构建基于云原生的容器安全防护。

新时代智云—发票集中管理解决方案,多场景开票满足你所想,提供一体化全票种解决方案。发票数据系统自动化管理,实现企业数字化改革先行者,大大减少了管理数目众多Ukey时的各种难题,提升综合服务效率和管理能力。

保融科技企业财资云,企业通过多银行账户管理登记和维护需要管理的各成员单位银行账户信息,将管理架构体系“复制”到系统中,准确体现多层级账户管理及授权关系。系统可支持自动处理,实现跨行收付结算系统自动运行;系统可支持高频结算,日处理量可达百万笔交易量级。

首页

首页