树字工厂注塑行业MES解决方案

注塑工厂面临的八个主要困难

注塑工厂面临的八个主要困难

交付进度难管控

交付进度难管控

MES将工单、工序、机台进度全部在线化,管理者随时随地掌控生产情况。

生产计划安排难合理

生产计划安排难合理

通过智能辅助排产,科学派工,合理安排,按业务实际需要将任务定机定人,车间任务精确数字导航; 系统自动计算生产所需时间,产能负荷情况一目了然;临时插单、调整计划轻而易举。

模具管理难

模具管理难

每套模具都有自己的二维码“身份证” ,调机师傅扫码便知该模具用于什么产品,什么机型,可查看维修保养记录、使用时长;输入编号就知道存放位置;试模发现品质异常立即发起维修流程。

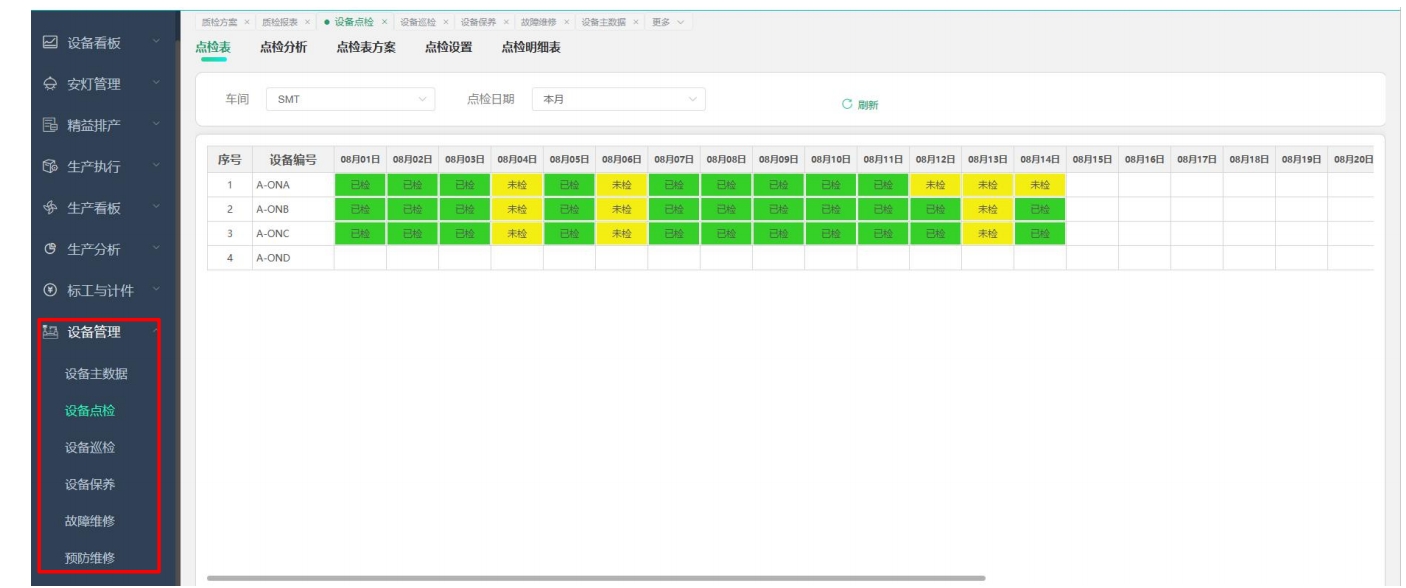

设备管理难

设备管理难

注塑生产重度依赖设备状态,科学的点检和维保计划+到位的执行,才能保证品质的稳定。

设备停机浪费不知道

设备停机浪费不知道

使用物联网技术的智能三色灯采数终端联网全部设备和手工工位,提升目视化管理的同时,实时采集运行信息。

设备停机浪费不知道

设备停机浪费不知道

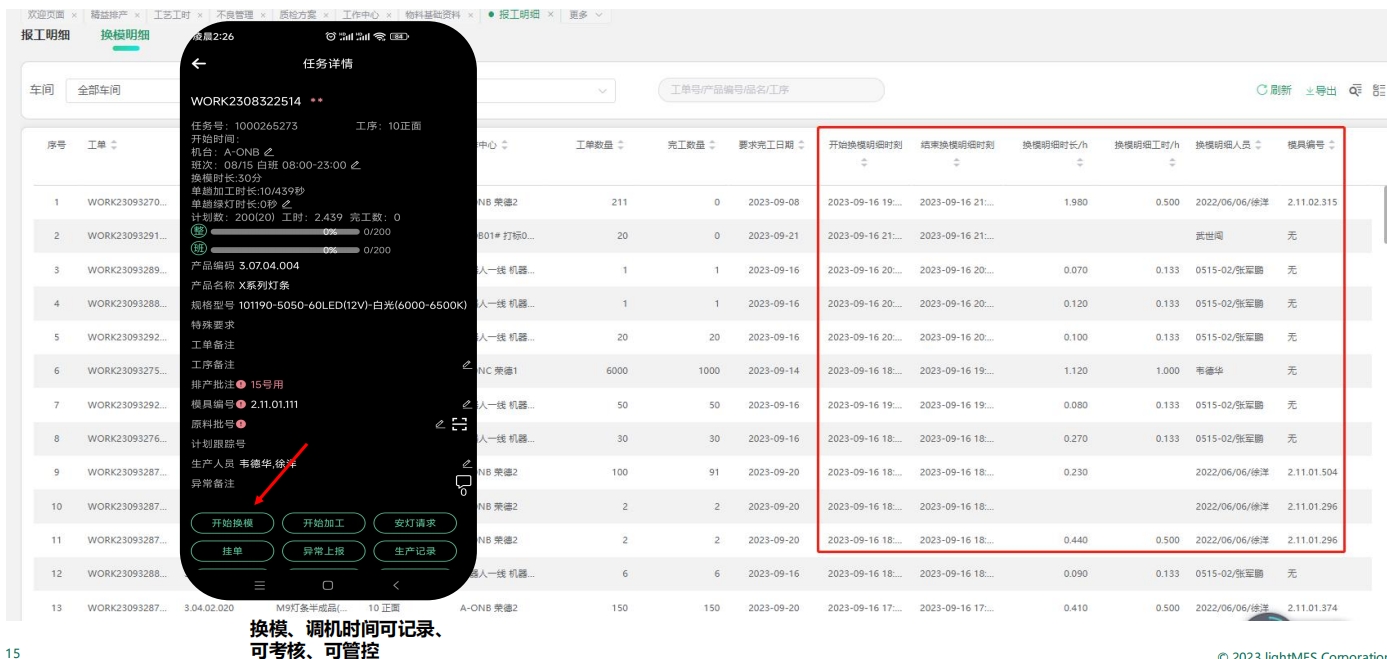

人工效率管理不到,算工资难

人工效率管理不到,算工资难

系统记录开始换模和结束换模时间,系统可以制定标准换模时长,以标准换模时长为尺度给换模人 员激励,从而提高换模效率。

人工效率管理不到,算工资难

人工效率管理不到,算工资难

用错物料,损失严重

用错物料,损失严重

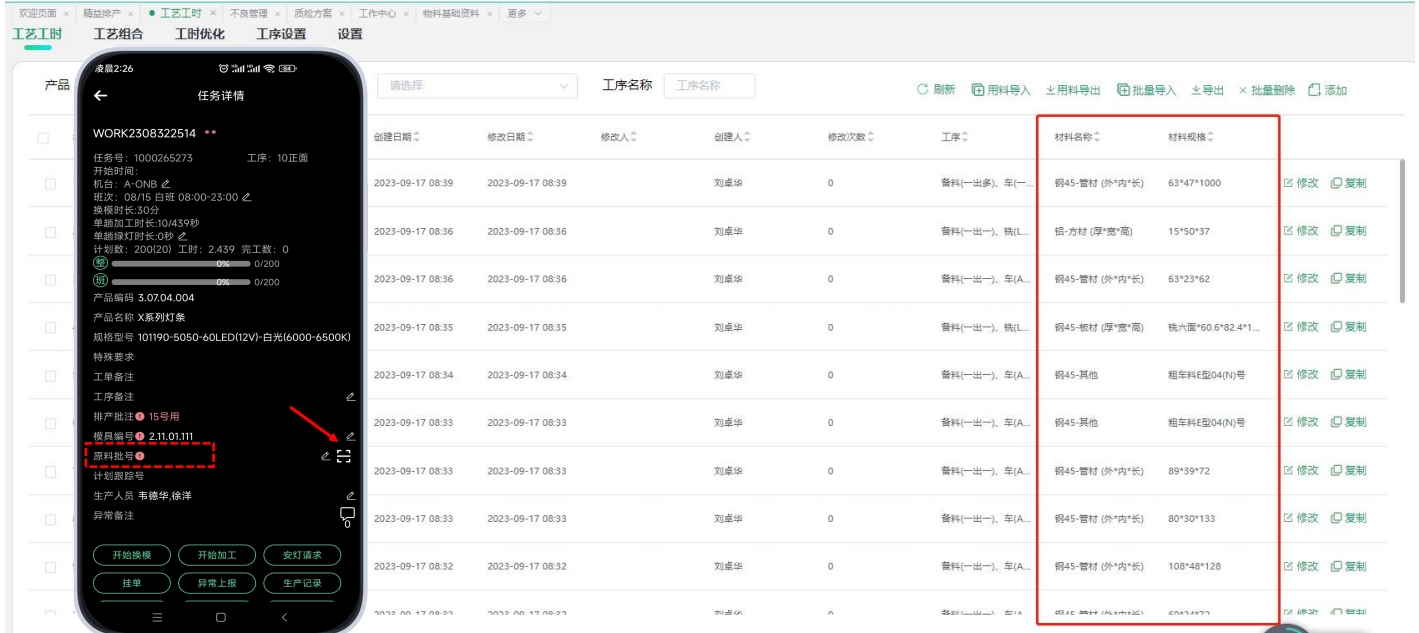

工艺工时物料防错,提前录入对应物料信息,操作报工前,扫物料码,物料不匹配系统报错。

首件检验不及时,不方便

首件检验不及时,不方便

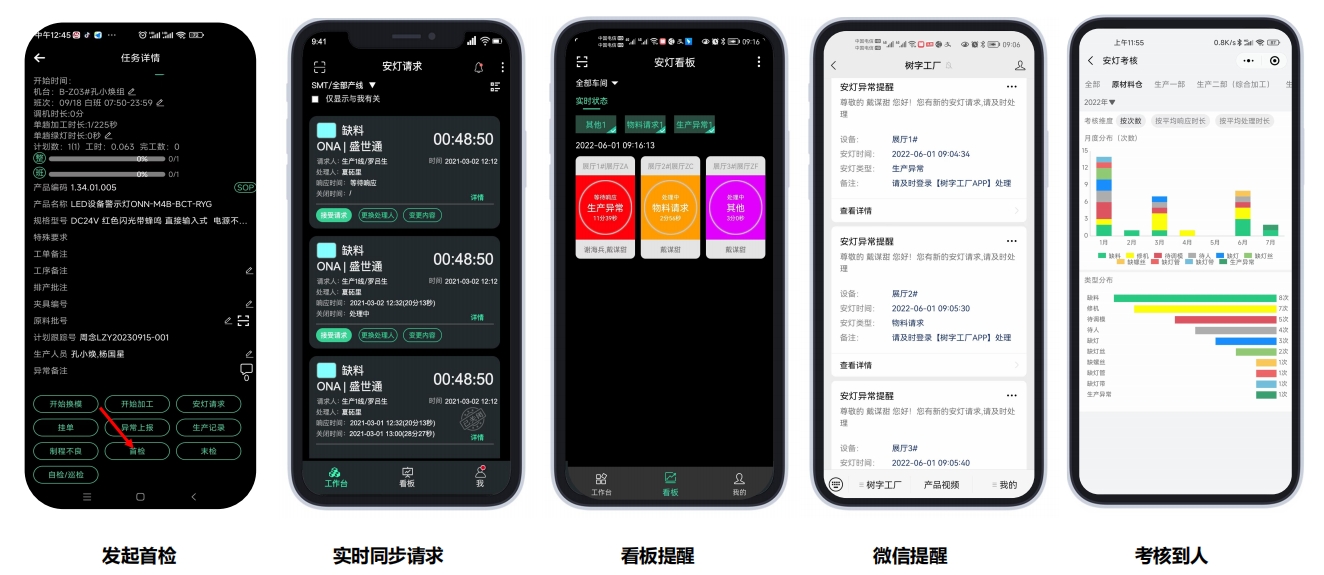

使用安灯呼叫首检,不用人去叫,非常方便;何时呼叫、何时检验完成,系统里可记录可追踪可考 核,并且有首检超时,系统电话呼叫上级领导的功能,让首检效率大幅提高。使用安灯系统,还可以对 现场其他各种一场处理经行管理。

品质管理:生产完成发现不良品无法定位责任人,生产数量不够需要临时补单

品质管理:生产完成发现不良品无法定位责任人,生产数量不够需要临时补单

设置首检、巡检、末检检验方案,方案检验项目及检验要求;并在产品工艺路线资料中关联检验 方案;生产报工后,会经过审核,如果涉及跨车间,可以使用交收功能,层层把关数量;系统支持按 工单追溯对应的责任人,生产过程的异常。巡检记录,巡检的频率与时间点系统可记录可追溯。

在产品工艺路线资料中关联检验方案

在产品工艺路线资料中关联检验方案

工序交收管控

工序交收管控

当产品需要跨工序交收时,通过MES系统交收,交收时间、数量一清二楚,杜绝加工少件、漏 工序,前后工序扯皮现象。

图档文件管控难

图档文件管控难

传统的图档及SOP管理难度大,发放效率低易丢失,一旦变更旧图在车间难回收。现在PMC在系统中统一管理,在下发生产任务时,电子图档跟生产任务同时下发到现场工作中心,员工点开即可,图档变更在线一键切换,避免做错。

MES与ERP等其他系统对接说明

MES与ERP等其他系统对接说明

MES支持通过API接口自动同步ERP工单信息,同时支持Ecxel批量导入工单和手工导入工单;其他需要对接的接口也支持定制开发。

树字工厂MES系统其他功能介绍

树字工厂MES系统其他功能介绍

数据集成与溯源:使用车间电子看板,加强可视化管理,掌控生产实况。

数据集成与溯源:各类生产报表

数据集成与溯源:各类生产报表

树字工厂注塑行业MES功能整体框架如下

树字工厂注塑行业MES功能整体框架如下

客户案例-(泰尔斯--设备OEE监控)

客户案例-(泰尔斯--设备OEE监控)

客户案例-(联志玩具--设备OEE监控)

客户案例-(联志玩具--设备OEE监控)

联志玩具注塑部门安装智能三色灯,实现了注塑机联网。管理人员在终端app 即可实时监控设备运行状态,以及统计设备状态时长,实现安灯呼叫,上机打卡。

客户案例-(嘉誉光学--OEE+MES系统)

客户案例-(嘉誉光学--OEE+MES系统)

客户案例-(铭利达科技--OEE+标准MES)

客户案例-(铭利达科技--OEE+标准MES)

。

产品推荐

首页

首页