蓝巨人AGV智能仓解决方案

原料仓,半成品仓WMS管理

原料仓,半成品仓WMS管理

智能仓改造达到效果

智能仓改造达到效果

收货流程

收货流程

1.同步ERP来料单,收料人选择来料单。例如系统判断来料单重量大于50KG批次原料潜入式由4楼取空托盘到1楼地磅,如批次都小于50KG则取移动料架到1楼地磅。

2.1楼地磅记录当前车+载具重量,行驶到收料位放下载具。由人员将辫发放入料箱或托盘。使用PDA确认来料单。

3.潜入式AGV机器人将载具移动到1楼地磅记录总重量,减去之前空车称重计算本次入库批次重量。比对来料单重量。

4.比对来料单重量与称重重量如一致则进入电梯上4楼仓库。如不一致则原地报警等待人工处理。

入库流程

入库流程

1.潜入式从1楼将载具通过电梯移动到4楼。如托盘物料话直接由潜入式送到货位底部摆放。系统记账

2.移动料架载具由潜入式放到对应等待位,潜入式AGV回待命位。呼叫CTU机器人取料。

3. CTU机器人从料架取箱送到CTU货位存放记账。

4.入库动作完成后,由CTU机器人从货位取出空箱送到移动料架。移动料架等待下次使用。

出库流程

出库流程

1.打通MES工单,拉发车间员工使用PDA选择工单要料,系统根据所需物料批次自动4楼库内取对应批次物料

2.托盘物料直接由潜入式到货位取托盘,料箱批次物料先由潜入式将空移动料架送到等待位,由CTU取出对应批次料箱送到料架。

3.潜入式AGV将对应批次物料,送到拉发车间门口。由工人将物料取走,PDA确认。

4.AGV将空载具退回原材料库。CTU将空料箱取回放回货架。

潜入式搬运机器人

潜入式搬运机器人

最大载重:300KG

使用场景:产线配送、搬运作业

实现厂内“智慧物流”和仓储中心“货到人选”多班制,全天24小时运行

产品特点:

激光SLAM雷达导航,自动快速充电,支持24H小时作业

承载面积大,应用范围广,行驶通道宽度小,非常适用于轻小型原材料配送与工位半成品搬运流转

全方位多重安全防护,确保人、车、物安全

潜入式移动货架

潜入式移动货架

库存实时看板

库存实时看板

安全库存预警

安全库存预警

半成品CTU料箱库

半成品CTU料箱库

物流自动化,智能化。改变现有人工仓储管理搬运作业。AGV自动执行,降低劳动强度。保证账实相符

达到效果

达到效果

CTU出入库搬运

CTU出入库搬运

CTU配合智能分拣台,可以构建小件智能物料库,拣配库,预配库,大大降低操作工作量实现物料移动人不动。实现仓内作业无人化,实现现场作业自动ERP,WMS记账。充分保证账实相符,先进先出。

U型输送线-智能分拣台

U型输送线-智能分拣台

智能分拣台位介绍

智能分拣台位介绍

描点自动识别货物,驱动智能屏、传送带作业。同时对

回货做验证扫描,确定入库货位驱动AGV

自动打印

减少人工清单工作量

集配作业工装

集配作业工装

场景一、物料分拣入库流程

场景一、物料分拣入库流程

1.同步上层系统到货单,与到货单明细。智能屏上选择本次要入库的到货单,点击启动触发机器人自动匹配智能仓系统物料库存,根据并不并箱匹配物料+批次查找是否有对应库存料箱取出,不并箱则取出一个空料箱。

2.机器人移动到分拣台,将料箱放到入料口触发激光感应器后向左滚动,将料箱传送到人工分拣位,每次将机器人背负所有料箱全部放下。

3.料箱传送到人工分拣位触发激光感应,智能屏提示本次需放入料箱物料编码、名称、数量,人工按照智能屏幕提示放入物料。放入数量根据智能秤称重计算。放入完毕扫描料箱码确认装箱完成,人工将料箱推入对面回料传送带。

4.回料传送带触发激光感应,传送料箱向右到达回料口,自动生成机器人取箱任务。机器人取箱完成后将料箱放回原货位

场景二、物料纸箱直接入库流程

场景二、物料纸箱直接入库流程

1.同步上层系统到货单,与到货单明细。智能屏上选择本次要入库的到货单,点击启动选择纸箱整箱入库

2.自动扫描纸箱标签吗,确认货物信息(编码、名称、数量、批次、生产日期、供应商等)。

4.回料传送带触发激光感应,传送料箱向右到达回料口,自动生成机器人取箱任务。机器人取箱完成后将料箱放回原货位

场景三、物料出库流程

场景三、物料出库流程

1.同步上层系统到货单,与到货单明细。智能屏上选择本次要入库的到货单,点击启动选择纸箱整箱入库

2.自动扫描纸箱标签吗,确认货物信息(编码、名称、数量、批次、生产日期、供应商等)。

4.回料传送带触发激光感应,传送料箱向右到达回料口,自动生成机器人取箱任务。机器人取箱完成后将料箱放回原货位

每日自动盘点

每日自动盘点

1. 每日下班后生成盘点称重任务,系统筛选出当日未出入库料箱清单。CTU1小时可盘点40~50箱,按每晚自动工作8小时计,每天约可盘点400箱

2. CTU自动取箱,行驶到称重位放下料箱,记录实际称重重量。

3.系统自动比对箱位重量与系统库存是否一致,更新箱位库存并原箱退回。

4.盘点完成后生成每日盘点差异表,异常重量料箱经系统推送给库管人员。

物料入库界面

物料入库界面

智能操作屏到货入库功能,显示到货清单信息。选贼对应的到货单点击入库进入明细界面

物料入库界面

物料入库界面

展示本次清点物料信息,点击启动选择箱子类型、运输方式。驱动机器人按顺序取料箱送达进料口,人工分拣后机器人将料箱入库

CTU50 料箱机器人

CTU50 料箱机器人

CTU机器人,构建小件智能仓,高效,无人,真正满足仓储先进先出,批次管理,安全库存管理,单车1小时30-40箱出入,物料分拣料动人不动。

库存实时重量

库存实时重量

货位实时看板,清晰体现货架每层货位上货物信息与实时重量,同时体现安全库存量,低于安全库存量的货位标红预警

库存历史重量

库存历史重量

货架分时记录查看,按设定间隔时间回查货架存放重量记录

智能仓管理

智能仓管理

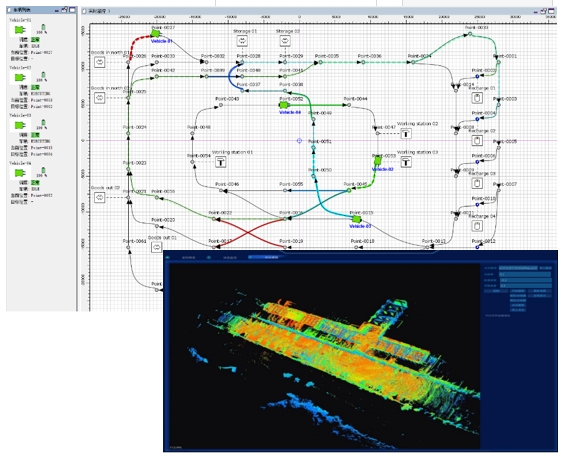

AGV监控全景图

AGV监控全景图

手机端仓储数据监控

手机端仓储数据监控

实时库存监控、资金占比监控、高低库存预警、超期物料监控、临期物料管控、月周转率分析

物流-原料,外购件,成品WMS管理

物流-原料,外购件,成品WMS管理

WMS系统(Warehouse Management System)是一个实时的计算机软件系统,用于对仓库、物流中心等场所的货物进行管理

物流- WCS仓储控制系统

物流- WCS仓储控制系统

WCS仓库控制系统(Warehouse Control System)为广泛的物料处理设备提供统一的接口,如AGV、传送带、传送系统、电梯、分拣机、码垛机等。它位于WMS(仓库管理系统)与物流设备之间的中间层,负责协调、调度底层的各种物流设备。

物流-AGV多机调度管理系统

物流-AGV多机调度管理系统

1.设备接入:可接入和管理不同类型的AGV设备,实现不同类型AGV设备协同工作。

2. 任务管理:根据设定的优先级和条件,将任务分配给不同的AGV。根据货物的紧急程度、目标位置、目标时间等因素,系统确保任务被及时分配给适当的AGV。

3. 路径规划:基于地图和环境信息,对AGV的行驶路线进行规划。它考虑到路径的长度、交通状况、障碍物等因素,并通过智能算法选择最佳的路径,以减少行驶时间和能量消耗。

4. 资源调度:根据AGV的状态和任务需求,动态管理AGV车队的资源分配。它可以确定哪些AGV处于可用状态,哪些AGV需要充电或维修,以及如何调度AGV以最大限度地利用资源。

5. 实时监控:实时监控AGV的位置、速度、状态和执行任务的情况。通过传感器和监控设备,系统能够准确地跟踪AGV的动态信息,并提供可视化界面以供操作人员实时监控。

6. 协调与优化:系统能够协调多个AGV之间的合作和冲突避免,确保它们能够高效地共同工作。它还可以利用算法和优化技术,对AGV的调度进行优化,以提高整体的运输效率和质量。

7. 数据分析与优化:系统可以收集、分析和存储AGV运行的数据,包括运输时间、路线选择、任务完成率等指标。通过对这些数据的分析和挖掘,系统可以提供有关AGV运行性能和调度效果的反馈和改进建议。

系统架构

系统架构

产品推荐

首页

首页